Automatisierte Schneidkantenoptimierung von Stanz- und Umformwerkzeugen

Tools Success Story

Für die Stanz- und Umformmaschinen des renommierten Maschinenherstellers Bihler eine automatisierte Lösung zu finden, die gleichbleibend hochpräzise Ergebnisse liefert, war die Herausforderung, der sich das OTEC Expertenteam stellte. Durch den Einsatz der OTEC Anlagen wird in nur einem Arbeitsschritt eine optimale Schneidkantenverrundung und eine Hochglanzpolitur der Flächen von unterschiedlichsten Werkzeugen aus Hartmetall oder gehärtetem Stahl erzielt. Dies sorgt für die Langlebigkeit von Werkzeugen und deutlich reduzierte Kosten in der Produktion.

Konstante Hochleistungsqualität mit messbarem Erfolg

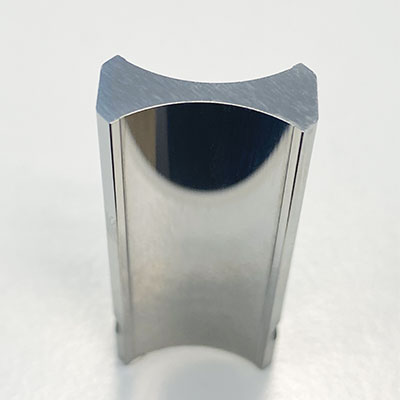

Für die Werkzeugbranche ist es entscheidend, um sich am Markt einen Wettbewerbsvorteil zu erhalten, eine optimale Produktqualität und Effizienzsteigerung in der Fertigung von Stanzbiegeteilen zu erreichen. Das bedeutet konkret am Erfolgsbeispiel Otto Bihler Maschinenfabrik, eine optimale Schneidkantenverrundung von 10-20 μm sowie eine Hochglanzpolitur der Mantelflächen mit einer Oberflächenrauheit von bis zu Ra 0,02 μm für Schneidstempel und Matrizen.

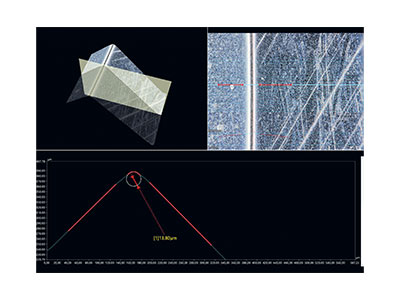

Mit dieser Hochleistungsqualität erreichen die Werkzeuge aus Hartmetall oder gehärtetem Stahl im Einsatz beständig, auch mit hoher Taktung, verlässlich präzise Ergebnisse und eine maximale Standzeit. Mit Hilfe modernster 3D-Messtechnik von Keyence erfolgt zudem eine konstante und zuverlässige Kontrolle und Dokumentation der Qualität.

Präzise Prozessflexibilität durch automatisierte Streamfinish-Lösung

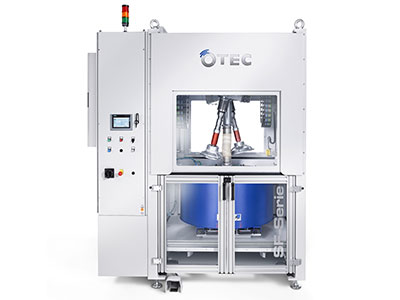

Im OTEC Finishing Center wurde ein maßgeschneiderter Bearbeitungsprozess entwickelt, um die anspruchsvollen Oberflächenanforderungen vollständig zu erfüllen. Dabei wurden die gewünschten Rauheitsparameter für die Stanz- und Umformwerkzeuge mittels Gleitschleif-Technologie im sogenannten Streamfinish-Verfahren erzielt.

Bei der SF-Technologie werden die Werkstücke in einen Halter eingespannt und in den sich drehenden, mit Schleif- oder Poliermitteln gefüllten, Behälter abgesenkt. Dabei umströmt das granulatartige und abrasive Verfahrensmittel die Werkstücke und sorgt für einen gleichmäßigen, homogenen Abtrag. Durch Anpassung der Berarbeitungsparameter und der Art des eingesetzten Verfahrensmittels können sowohl stark abtragende als auch fein polierende Prozesse mit nur einer Maschine realisiert werden.

Durch einen speziellen Taktbetrieb der Anlage ist dieses Verfahren zudem auch für unterschiedlichste Geometrien von Werkzeugen geeignet. Der Winkel des eingespannten Werkzeugs wird dabei im laufenden Prozess automatisiert immer wieder verändert und auf diese Weise können gezielt die verschiedensten Flächen erreicht werden. Dank der optimierten Bearbeitung der Werkzeuge in der Streamfinish-Anlage entfallen manuelle Prozessschritte (Tätigkeiten). Die innovative Lösung ist prozesssicher und liefert gleichbleibende Ergebnisse ohne Schwankungen.

Hand in Hand: Die Implementierung des Prozesses beim Kunden

Das erfolgreiche Zusammenspiel von Anlagengröße und Ausstattung, Verfahrensmittel und der passenden Prozessparameter wurde mit Werkzeugen aus der Serienfertigung des Kunden als

Verfahren ermittelt und anschließend im realen Einsatz getestet. Nach erfolgter Montage der OTEC SF-1 mit Taktantrieb wurde die Anlage erfolgreich bei Bihler mit Hilfe der OTEC Spezialisten in Betrieb genommen.

Durch die weiterhin fortlaufende Unterstützung seitens der Prozessentwicklung und des After-Sale wird dauerhaft eine hohe Prozesssicherheit und effiziente Nutzung der Anlage gewährleistet.

Vorteile der OTEC Oberflächenbearbeitung

- Deutliche Minimierung der Oberflächenrauheits-Parameter

- Flexible Prozessabläufe für unterschiedlichste Anforderungen an Werkzeuge

- Schnelle Bearbeitung

- Keine Qualitätsschwankungen durch Automatisierung

- Langlebige High-Quality Produkte und gesteigerte Produktivität

- Werkstücke mit unterschiedlichsten Geometrien präzise bearbeiten

- Automatisierter Betrieb liefert gleichbleibende Hochglanzergebnisse

- Gesteigerte Produktivität durch erhöhte Standzeiten der Werkzeuge

- Zuverlässige Qualitätskontrolle

mittels 3D-Messtechnik von Keyence

Die Oberfläche wird zum Leistungsträger

Der Einsatz der OTEC Streamfinish-Anlagen führt zu einer effektiven Ressourcen- und Kosteneinsparung, bei gleichzeitigem Erzielen der gewünschten Oberflächen-Rauheitsparameter und Oberflächeneigenschaften. Die extrem hohen Ansprüche bei Hartmetallwerkzeugen an gleichbleibend hohe Produktqualität und Effektivitätssteigerung in der Produktion werden zuverlässig erfüllt und die Lebensdauer der Teile deutlich erhöht, bei gleichzeitiger Reduktion der Wartungskosten.

Die besondere Eigenschaft der gleitgeschliffenen Oberflächentopografie mit ihrer deutlichen Reduktion von Rauheitsspitzen ermöglicht eine exzellente Performance der Werkzeuge. Durch das Glätten und Polieren der Oberflächen wird die Reibung und dadurch die thermische Belastung verringert. So wird der Verschleiß der Werkzeuge deutlich reduziert und die Oberfläche ideal für eine Beschichtung vorbereitet.

„Die technischen Aspekte der OTEC-Lösungen haben unsere Erwartungen übertroffen. Die Präzision und die Effizienz der Bearbeitung hat die Produktivität unserer Fertigung erheblich gesteigert", zeigt sich der Technikverantwortliche Klaus Wiesmath begeistert.

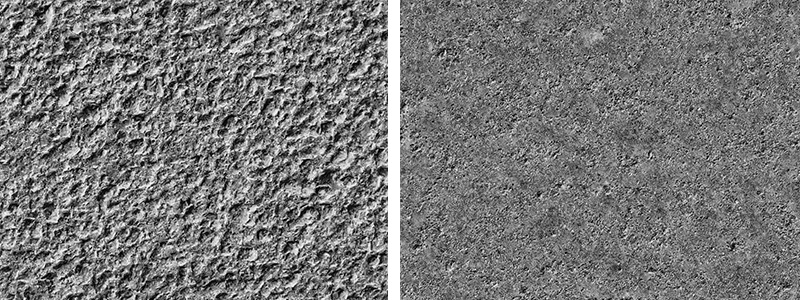

Beispiel Oberflächenmessungen von Werkzeugen

Oberflächentopographie im Vergleich

"Die Zusammenarbeit mit OTEC war hervorragend. Unseren spezifischen Anforderungen wurden in vollem Umfang berücksichtigt. Schritt für Schritt hat man uns durch den Prozess begleitet". Bereichsleiter Anlagenbau Heinrich Etschmann äußert sich rundum zufrieden.

"OTEC ist Ihr verlässlicher Partner auf dem Weg zur Perfektion im Bereich Werkzeuge."

Ansprechpartner für innovative Oberflächenbearbeitung

Der wachsende Druck im Werkzeugmarkt durch die zunehmende Wettbewerbsfähigkeit der Schwellenländer erfordert eine intensive Zusammenarbeit bei der Lösungsfindung, um ein perfektes Ergebnis zu erzielen. Immer einen Schritt voraus zu sein, an der Seite unserer Kunden, durch permanente Optimierung von Prozessen, ist bei OTEC Philosophie.

Das OTEC-Finishing Center erarbeitet einen speziell auf Ihr Werkstück und Ihre Anwendung abgestimmten Prozess. Starten auch Sie mit unserer individuellen Prozessentwicklung."

Steffen Permann (Area Sales Manager).